Vakuumtrocknung / Vakuumtrockner

Bei der Vakuumtrocknung setzt man dem Trockengut einem Unterdruck aus, was bei niedrigen Temperaturen zu einer Verdampfung des Wassers führt, weil der Siedepunkt des Wassers reduziert wurde. Weil Wasser bei niedrigen Druck, eine niedrige Siedetemperatur hat. Also flüssiges Wasser siedet bei 20°C, wenn ein Unterdruck von 23hPa erzeugt wird. Daher braucht man für die Vakuumtrocknung einen druck dichten Behälter, in dem man einen Unterdruck von 95hPa…… 150hPa erzeugen kann. Besonders für temperaturempfindliche Güter hat sich die Vakuumtrocknung bewährt, eines der ersten Patente zur Vakuumtrocknung von Holz

Bei der Vakuumtrocknung setzt man dem Trockengut einem Unterdruck aus, was bei niedrigen Temperaturen zu einer Verdampfung des Wassers führt, weil der Siedepunkt des Wassers reduziert wurde. Weil Wasser bei niedrigen Druck, eine niedrige Siedetemperatur hat. Also flüssiges Wasser siedet bei 20°C, wenn ein Unterdruck von 23hPa erzeugt wird. Daher braucht man für die Vakuumtrocknung einen druck dichten Behälter, in dem man einen Unterdruck von 95hPa…… 150hPa erzeugen kann. Besonders für temperaturempfindliche Güter hat sich die Vakuumtrocknung bewährt, eines der ersten Patente zur Vakuumtrocknung von Holz![]() gab es 1893 von Charles Howard, leider liegen kaum zuverlässige Angaben über den Erfolg vor.

gab es 1893 von Charles Howard, leider liegen kaum zuverlässige Angaben über den Erfolg vor.

Systeme der Vakuumtrocknung

Bei Vakuumtrocknungs-Systemen wird Grundsätzlich mit diskontinuierlichem und mit kontinuierlichem Vakuum bzw. Unterdruck unterschieden. Bei Vakummtrocknung mit diskontinuierlichen Trocknung

Bei Vakuumtrocknungs-Systemen wird Grundsätzlich mit diskontinuierlichem und mit kontinuierlichem Vakuum bzw. Unterdruck unterschieden. Bei Vakummtrocknung mit diskontinuierlichen Trocknung![]() wird unter Normaldruck aufgeheizt und lediglich zur Trocknung des Holzes wird das Vakuumatmosphäre (Unterdruckatmosphäre) genutzt. Bei den Vakuumtrocknung mit kontinuierlichen Vakuum erfolgt die Wärmeübertragung auch im Unterdruck. Dabei besteht die Möglichkeit, das Holz kontinuierlich durch Stapeln auf Heizplatten zu erwärmen. Heißdampf-Vakuumtrocknung, ein kontinuierliches Verfahren mit konvektiver Erwärmung des Holzes durch zwangsweise umgewälzten überhitzten Dampf überwiegen inzwischen. Hierdurch wird außerdem der Gleichgewichtsdampfdruck erniedrigt, was den Kapillartransport begünstigt.

wird unter Normaldruck aufgeheizt und lediglich zur Trocknung des Holzes wird das Vakuumatmosphäre (Unterdruckatmosphäre) genutzt. Bei den Vakuumtrocknung mit kontinuierlichen Vakuum erfolgt die Wärmeübertragung auch im Unterdruck. Dabei besteht die Möglichkeit, das Holz kontinuierlich durch Stapeln auf Heizplatten zu erwärmen. Heißdampf-Vakuumtrocknung, ein kontinuierliches Verfahren mit konvektiver Erwärmung des Holzes durch zwangsweise umgewälzten überhitzten Dampf überwiegen inzwischen. Hierdurch wird außerdem der Gleichgewichtsdampfdruck erniedrigt, was den Kapillartransport begünstigt.

Bei der Vakuumtrocknung von Holz kommt eigentlich kaum ein kontinuierlicher Vakuumtrockner zum Einsatz, sondern ein diskontinuierlicher Vakuumtrockner. Den bei der Trocknung von Holz müssen zwei Vorgänge zusammenwirken:

Der Transport des Wassers durch das Zellgewebe an die Holzoberfläche und die Verdunstung des Wassers an der Holzoberfläche. (Kollmann F.:Holz-Zhl. Bd. 76 (1950) S. 23-24 und 33-35)

Wobei Diffusionsgeschwindigkeit durch das Vakuum auf das Wasser im inneren des Holz einen nur geringen Einfluss, die Entfernung des Wassers von der Holzoberfläche wird durch das Vakuum unterstützt. Die damit verbundene Abkühlung entzieht aber dem Holz viel Wärme und verlangsamt dadurch die Diffusion![]() . Daher muss die entzogene Verdampfungswärme kontinuierlich dem Trockengut von außen nachgeführt werden bis zur Temperaturkonstanz bei der Vakuumtrocknung.

. Daher muss die entzogene Verdampfungswärme kontinuierlich dem Trockengut von außen nachgeführt werden bis zur Temperaturkonstanz bei der Vakuumtrocknung.

Arbeitsweise bei der Vakuumtrocknung

Die Trocknung bei einer Vakuumtrocknung läuft nun wie folgt ab. Das Holz in der Vakuumkammer wird zuerst durch Dampf und mittels Aufheizen erwärmt. Darauf wird die Vakuumpumpe in Betrieb genommen und dem Kondensator Kühlflüssigkeit zugeführt. Da Holzfeuchtigkeit an der Holzoberfläche verdampft nimmt der Druck rasch ab. Nun strömt der Wasserdampf an den Kondensator und schlägt sich dort nieder. Jetzt wird der Vorgang von Erwärmen und Vakuum im wechsle so lange fortgesetzt bis der gewünschte Feuchtegehalt![]() im Holz erreicht ist. Nach Angabe des U.S. Forest Products Laboratory (U.S. For. Prod. Lad.: Special Methode for Seasoning Wood: Vacuum Drying of Wood, Rep. Nr. R 1665-5, Madison, Wise., März 1947) ergibt sich die Abschaltung der Vakuumpumpe aus der Wasserabscheidung am Kondensator. Der Zeitpunkt für die nächste Aufheizperiode ist auch gegeben, wenn die Temperatur am Stapel

im Holz erreicht ist. Nach Angabe des U.S. Forest Products Laboratory (U.S. For. Prod. Lad.: Special Methode for Seasoning Wood: Vacuum Drying of Wood, Rep. Nr. R 1665-5, Madison, Wise., März 1947) ergibt sich die Abschaltung der Vakuumpumpe aus der Wasserabscheidung am Kondensator. Der Zeitpunkt für die nächste Aufheizperiode ist auch gegeben, wenn die Temperatur am Stapel![]() zu stark abgenommen hat.

zu stark abgenommen hat.

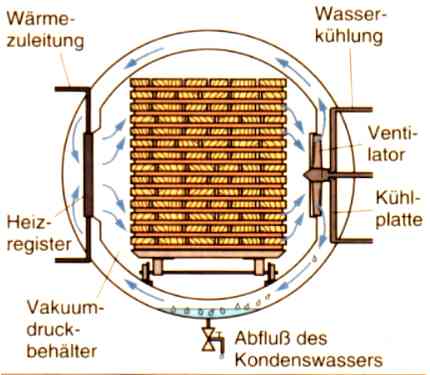

Vakuumtrocknung im Umluftbetrieb

In der plattenlosen Vakuumanlage (siehe oben) wird das Holz eingestapelt und durch Umluft oder überhitzten Dampf erwärmt. Danach wird die Heizanlage abgeschaltet, das Vakuum setzt ein, und die Feuchte verdampft aus dem erwärmten Trocknungsgut. Der Vorgang wird mehrmals wiederholt.

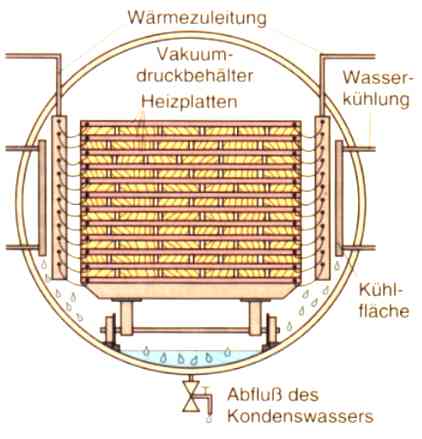

Vakuumtrocknung mit Kontakterwärmung

In der Plattenanlage übertragen Aluminiumheizplatten zwischen den Holzlagen die Wärme auf das Trockengut. An senkrechten Kühlflächen kondensiert der Wasserdampf. Er sammelt sich am Behälterboden und kann dort abgelassen werden.

- Das Prinzip der Vakuumtrocknung hat wesentliche Vorteile gegenüber anderen Trocknungsverfahren:

- Der Vakuumtrockner ist wirtschaftlich bei besonders dicken Querschnitten (bei Nadelholz

> 100mm) und bei temperaturempfindliche schwierig zu trocknenden Hölzern.

> 100mm) und bei temperaturempfindliche schwierig zu trocknenden Hölzern. - Die erreichbare Trocknungszeit reduziert sich dabei etwa um 25 bis 50% als bei Frischluft-Ablufttrockner.

Aber bei einer Vakuumanlage fallen gegenüber der Frischluft-Ablufttrockner nach wie vor vergleichsweise hohen Investitionskosten an, daher ist eine solche Anlage nur bei hoher Auslastung wirtschaftlich zu betreiben.

Die Literatur und Quellen aus den die Texte entstanden sind, findet man unter Literaturnachweis