Technische Holztrocknung

Zur schnellen technischen Holztrocknung

Zur schnellen technischen Holztrocknung![]() von Holz

von Holz![]() benötigt man in erster Linie Wärme. Außerdem sind geordnete Luftbewegungen über dem Trockengut nötig und - so abwegig das zuerst klingen mag - erhebliche Feuchtigkeitsmengen in der Trockenluft. Die technische Holztrocknung erfolgt daher in abgeschlossenen Trocknungskammern, in denen das Klima gezielt beeinflusst werden kann. So kann die Holzfeuchtigkeit schnell und schonend entweichen.

benötigt man in erster Linie Wärme. Außerdem sind geordnete Luftbewegungen über dem Trockengut nötig und - so abwegig das zuerst klingen mag - erhebliche Feuchtigkeitsmengen in der Trockenluft. Die technische Holztrocknung erfolgt daher in abgeschlossenen Trocknungskammern, in denen das Klima gezielt beeinflusst werden kann. So kann die Holzfeuchtigkeit schnell und schonend entweichen.

Die Anfänge der technischen Holztrocknung sahen so aus, dass neben den Holzstapeln einfach kräftige Heizeinrichtungen, wie etwa Sägespanstampfofen, aufgestellt wurden. Das Ergebnis muss in jedem Fall unbefriedigend gewesen sein. Das Thermometer wird bei so einem Aufbau zwar genügend hohe Wärmegrade der Raumluft anzeigen, der aufgesetzte Stapel![]() jedoch kann von der Warmluft nicht ausreichend durchlüftet werden. Die dem Ofen zugekehrte Seite des Stapels wird durch die Strahlungswärme übertrocknet – hier wird das Holz rissig. Im hinteren Stapelteil bleiben hingegen feuchte Nester bestehen, da dort die Trocknung

jedoch kann von der Warmluft nicht ausreichend durchlüftet werden. Die dem Ofen zugekehrte Seite des Stapels wird durch die Strahlungswärme übertrocknet – hier wird das Holz rissig. Im hinteren Stapelteil bleiben hingegen feuchte Nester bestehen, da dort die Trocknung![]() verzögert einsetzt. Zwei Fehler sind bei dieser Art von Trockenkammer

verzögert einsetzt. Zwei Fehler sind bei dieser Art von Trockenkammer![]() gemacht worden: Mangelnde Luftumwälzung und zu geringe relative Luftfeuchtigkeit.

gemacht worden: Mangelnde Luftumwälzung und zu geringe relative Luftfeuchtigkeit.

Bei der technischen Holztrocknung muss das Ziel immer sein, den Stapel gleichmäßig durchzuwärmen, dabei eine bestimmte Menge Feuchtigkeit in möglichst kurzer Zeit unter möglichster Schonung der Eigenschaften des Holzes zu entziehen. Eine vorzeitige Trocknung an der Oberfläche des Holzes muss verhindert werden. Das lässt sich nur durch Anheben der relativen Luftfeuchte und eine sorgfältig durchdachte Luftführung erreichen. Auch soll der Trockenheihtsgrad sowohl im einzelnen Stück, wie bei der ganzen Beschickung der Kammer möglichst gleich sein.

Grundlagen der technischen Holztrocknung

- 1) die Überführung der Flüssigkeit in einen dampfförmigen Zustand,

- 2) die Abführung des Dampfes.

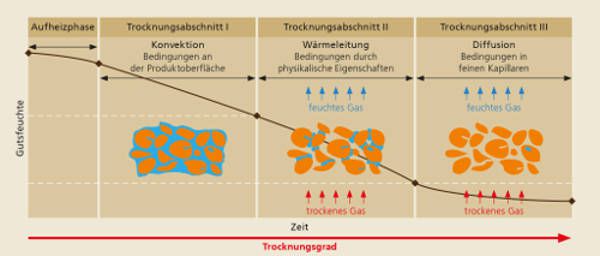

Die thermische Trocknung unter 1) genannte Aggregatszustandsänderung von Flüssig in Gasförmig wird als Verdunstung bzw. Verdampfung bezeichnet. Von Verdunstung wird gesprochen, wenn an der Oberfläche grenzenden Raum der entstehende Dampf nicht allein vorhanden ist, sondern außer diesem noch ein anderes Gas vorherrscht.

Bei der unter 2) genannten Abführung des Dampfes wird unterschieden nach Dampfdiffusion und Dampfströmung. Bei Dampfdiffusion (= Zerstreuung) zerstreut sich entstehender Dampf in ein sogenannten Trägergas. Bei der Dampfströmung wird lediglich der entstehende Dampf abgeführt, ohne dass ein anderer Stoff am Transportvorgang beteiligt ist. Diese Arten des Trocknungsvorganges wird als Verdunstungstrocknung bezeichnet.

Eine Trockenkammer sollte, wenn Sie wirtschaftlich und betriebssicher Holz trocknen soll, folgende Anforderungen genügen:

- 1) Die Temperatur und relative Luftfeuchte

müssen sich in für die technischen Holztrocknung geeigenten Grenzen regeln lassen.

müssen sich in für die technischen Holztrocknung geeigenten Grenzen regeln lassen. - 2) Die Luftführung muss so beschaffen sein, dass das Trockengut in seiner Gesamtheit von der Trockenluft umspült wird.

- 3) Die Kammer muss möglichst luftdicht sein, da sich nur dann ein künstliches Klima erzeugt werden kann.

- 4) Zur Vermeidung von Wärmeverlusten muss eine Wärmedämmung von Wänden und Türen erfolgen.

Kennzeichnend für den Klimazustand und damit für die augenblicklich angestrebte Holzfeuchte![]() ist also neben der Höhe der Temperatur vor allem der Anzeigenunterschied zwischen Trocken

ist also neben der Höhe der Temperatur vor allem der Anzeigenunterschied zwischen Trocken![]() - und Naßthermometer des Psychrometers.

- und Naßthermometer des Psychrometers.

Allgemeines zur technischen Holztrocknung

Im Holz steigt mit zunehmender Temperatur die Wasserdampfdiffusion an. Dadurch kann bei der technischen Holztrocknung die Trocknungsgeschwindigkeit gezielt beeinflusst werden. Zu beachten ist dabei, dass sich die reine Kapillarwasserbewegung (also freies Wasser![]() im Holz) quer zur Faserrichtung

im Holz) quer zur Faserrichtung![]() langsamer als längs zur Faser

langsamer als längs zur Faser![]()

![]() bewegt. Unterhalb der Fasersättigung bestehen deutliche Unterschiede in der Diffusionsgeschwindigkeit in den verschiedenen Hauptrichtungen des Holzes.

bewegt. Unterhalb der Fasersättigung bestehen deutliche Unterschiede in der Diffusionsgeschwindigkeit in den verschiedenen Hauptrichtungen des Holzes.

Nadelhölzer, ob waldfrisch![]() oder luftvorgetrocknet, entwässert man in der technischen Holztrocknung mit Temperaturen zwischen 70 und 85°C. In Hochtemperaturkammern arbeitet man mit Temperaturen um etwa 110°C, wobei Nadelhölzer getrost etwas schärfer angefasst werden können. Während bei Laubhölzern unter 14 bis 15 % die Rißgefahr rapide ansteigt, können Nadelhölzer problemlos auf eine Holzfeuchte (Gleichgewichtsfeuchte

oder luftvorgetrocknet, entwässert man in der technischen Holztrocknung mit Temperaturen zwischen 70 und 85°C. In Hochtemperaturkammern arbeitet man mit Temperaturen um etwa 110°C, wobei Nadelhölzer getrost etwas schärfer angefasst werden können. Während bei Laubhölzern unter 14 bis 15 % die Rißgefahr rapide ansteigt, können Nadelhölzer problemlos auf eine Holzfeuchte (Gleichgewichtsfeuchte![]() ) von bis zu 12 % getrocknet werden.

) von bis zu 12 % getrocknet werden.

Laubhölzer im grünen Zustand vertragen nur Temperaturen von 50 bis 70°C in der technischen Holztrocknung. Unterhalb einer Holzfeuchte von 30 % sind Temperaturen von 70 bis 85°C zulässig. Bei Spezialfällen wie besonders dünnen Hölzern kann man sogar mit Temperaturen über 100°C arbeiten. Laubhölzer wie Buche oder Eiche sollten in einem Klima getrocknet werden, das rund 16 bis 18% Holzfeuchte (Gleichgewichtsfeuchte) entspricht.

Die Literatur und Quellen aus den die Texte entstanden sind, findet man unter Literaturnachweis